![]() Вторичные энергетические ресурсы (ВЭР) — это энергия различных видов, покидающая технологический процесс или установку, использование которой не является обязательным для осуществления основного технологического процесса. Экономически она представляет собой побочную продукцию, которая при соответствующем уровне развития техники может быть частично или полностью использована для нужд новой технологии или энергоснабжения других агрегатов (процессов) на самом предприятии или за его пределами.

Вторичные энергетические ресурсы (ВЭР) — это энергия различных видов, покидающая технологический процесс или установку, использование которой не является обязательным для осуществления основного технологического процесса. Экономически она представляет собой побочную продукцию, которая при соответствующем уровне развития техники может быть частично или полностью использована для нужд новой технологии или энергоснабжения других агрегатов (процессов) на самом предприятии или за его пределами.

Экономика стала бы значительно менее энергоемкой и менее загрязняющей окружающую среду за счет вторичного использования отходов. Большая часть используемых сегодня материалов выбрасывается после одноразового применения. Это примерно 2/3 всего алюминия, 3/4 стали и бумаги и еще большая часть пластмасс. Всего лишь 5% энергии, затрачиваемой на добычу алюминия из бокситов, требуется для его регенерации. Для стали, изготавливаемой только из лома, экономия энергозатрат составляет примерно 65%. Производство газетной бумаги из макулатуры требует на 25 — 60% меньше энергии, чем ее изготовление из древесной массы. Получение стекла из вторсырья экономит до 33% энергии, необходимой для его изготовления из первичного сырья. В настоящее время особенно велики потери теплоты на электростанциях, в металлургической, химической, нефтедобывающей и нефтеперерабатывающей промышленности, в сельском хозяйстве.

Теплота уносится также с вентиляционным воздухом, с канализационными и бытовыми стоками. Согласно расчетам, из 1,7 млрд. т у. т., расходуемого в стране за год, полезно используется примерно 700 млн. т. Утилизация ВЭР позволит получить большую экономию топлива и существенно уменьшить капитальные затраты на создание соответствующих энергоснабжающих установок, так как при одинаковом эффекте затраты на улучшение использования энергоресурсов в 1,5-2 раза ниже затрат на добычу топлива.

Рациональное и возможно более полное использование вторичных энергоресурсов дает большую экономию материальных, денежных и трудовых затрат, обеспечивает снижение выбросов вредных веществ, в том числе и тепловых. ВЭР разделяются на три основные группы: избыточного давления, горючие и тепловые. Страны с интенсивной автомобилизацией столкнулись с проблемой накопления отслуживших рабочий ресурс автомобильных шин. В США ежегодно количество изношенных шин составляет более 230 млн. шт. (190 млн. — от легковых и 47 млн. — от грузовых автомобилей), или 1,9 млн. т, причем уже накоплено около 2 млрд. старых шин. В Англии выход изношенных шин составляет 30 млн. шт., или более 200 тыс. т., в Италии — около 400 тыс. т. В странах СНГ скопилось 50 млн. изношенных шин. Методом утилизации изношенных шин является использование их в качестве топлива. Теплота сгорания резины составляет 32 ГДж/т, т. е. соответствует углю высокого качества. Первоначально технология сжигания сочеталась с рециклингом резины, сжигались крупные фракции дробленой резины, которые не отвечают требованиям резинотехнического производства. Фирма «Waste Management Inc» сооружает установки по дроблению шин мощностью 5 тыс. т в год на специализированных свалках в штатах Флорида, Висконсин, Миннесота. В городах Далласе, Портленде, Хьюстоне и Атланте только в 1988 г. эта фирма переработала более 4,5 млн. шин, поставляя резиновую крошку в качестве топлива на целлюлозно-бумажные комбинаты и цементные заводы. Резиновая крошка как топливный материал используется в виде 10%-ной добавки при сжигании угля.

В США проводится эксперимент по сжиганию резины крупного дробления (до 25 мм) в циклонных топках энергетических котлов. Доля резины составляет 2-3% от массы угольного топлива. В Германии ежегодно из 400 тыс. т изношенных шин сжигается в обжиговых печах 170 тыс. т. Сложность процесса дробления изношенных шин (особенно с металлокордом) стимулировала развитие технологии сжигания шин в цельном виде. В Англии фирма «Avon Rubber» с 1973 г. эксплуатирует печи для сжигания шин в цельном виде, т. е. имеет уже почти 30-летний опыт в этой области. В Италии проведены опыты на экспериментальной установке по сжиганию шин в цельном виде. Фирмой «Del Monego» сооружена установка с вращающейся печью, которая позволяет загружать шины диаметром до 120 см и массой 70 кг.

В США развивается строительство электростанций, использующих в качестве топлива только автомобильные шины. Фирма «Oxford Energy» построила и эксплуатирует в г. Модесто электростанцию мощностью 14 МВт для сжигания 50 тыс. т шин в цельном виде. На основании успешного опыта сжигания шин в США планируется построить 12 таких электростанций. В Великобритании рассматривается вопрос строительства электростанций мощностью 20-30 МВт для сжигания 12 млн. шин в год массой 90 тыс. т. Прогрессивность направления сжигания шин (как дробленых, так и в цельном виде) подтверждается тем, что, например, в США государство стимулирует применение этой технологии экономическим поощерением. Так, за переработку 1 т изношенных шин по договору с государственными службами фирме, занимающейся переработкой шин, выплачивается 50 долл. Кроме того, фирма получает доход от продажи резиновой массы как топлива потребителям. Сжигание шин для производства электроэнергии является прогрессивным направлением, поскольку за счет утилизации отходов появляется возможность получать высококачественную универсальную энергию в виде электричества.

Однако для осуществления этого требуется определенный набор технологических элементов, обеспечивающих соблюдение санитарных норм по выбросам. Отопительные печи индивидуальных домов не обеспечивают санитарных норм по дожиганию сложных углеводородов, не улавливают сажу и в результате усугубляют экологическую обстановку в городах. В настоящее время фирмой «Firestone Tyres» в США проведены успешные опыты по трансформированию резины в метанол с получением пылевидной сажи, соответствующей стандарту для резинотехнического производства. Первая установка имеет производительность по метанолу 300 т/сутки. Установка рассчитана на переработку шин легковых автомобилей диаметром 50 см. Основным процессом деструкции резины для дальнейшего трансформирования продуктов разложения в метанол является пиролиз в окислительной камере при температуре 1000 °С. Для переработки шин необходимо их разрезать на части с отделением борта, который используется как побочный товарный продукт. Одно из прогрессивных направлений, наиболее оптимальное с технической точки зрения применительно к условиям СНГ, — сжигание шин, причем из вариантов этого направления предпочтительнее сжигание шин в цельном виде. На основании этого была выполнена предпроектная проработка перспективности сжигания шин в Казахстане.

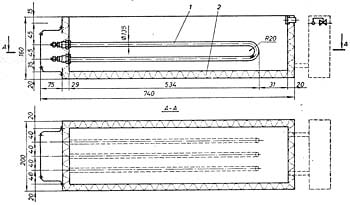

В решении вопроса сжигания шин могут быть два варианта. Первый — применение остаточно крупных установок для сжигания. По этому пути идут в США, Великобритании, Италии. Так, две установки в Великобритании (сооружение первой из которых ведется с участием США) могут обеспечить утилизацию 50% шин в стране. Создание крупных установок технически более целесообразно и в наших условиях. Из освоенного промышленного оборудования можно подобрать печи, котлы-утилизаторы, газовые фильтры. Но подобный подход требует организации сбора и доставки шин, т.е. дополнительного транспортного звена в технологии. Второй вариант — создание небольших установок, отвечающих современным экологическим требованиям. Малые установки по сжиганию шин могут сооружаться в составе автотранспортных предприятий как надстройки котельных, которые, как правило, имеются на этих предприятиях. Семен Лавров